作業標準の徹底化と洗練化で

年間作業時間が約50%の削減に

三和ロボティクス株式会社

| 業種 | 精密加工及びロボット開発 |

|---|---|

| 従業員数 | 200人未満 |

- 課題

-

- 現場作業にムダが多く、作業者が疲弊していた

- 現場の「ムリ・ムダ・ムラ」が何なのか見えない状態だった

- 効果

-

- 誰でも同じ作業フローで作業をできるようになりバラツキがなくなった

- データが見えるようになったためボトルネックが明らかになり改善が進んだ

- 社内に作業標準の重要性が浸透した

長野県飯田市に本社を置く三和ロボティクス様は、精密部品加工の「精機事業」と工作機械向け自動化システム開発の「スマートファクトリー事業」を両軸とする製造企業です。精密加工で培った技術とノウハウを活かし、特に自動化が困難とされる多品種少量生産の現場向けに、ロボットシステム「NEXSRT」シリーズなどを自社開発しています。 同社の強みは、自社の工場を「生きた実験室」として活用していることです。これにより、顧客のニーズに深く寄り添った実効性の高いソリューションを提供しています。また、創業以来、現場の「ムダとり」を重視した「改善文化」を大切にしてきました。社内改善生産技術の提案制度をいち早く導入して、継続的な改善活動を推進してきた実績があります。 現在のスマートファクトリー事業で提供されるソリューションは、この改善文化の具現化といえます。自社の製造プロセス効率化から生まれたアイデアが製品となり、それが外部顧客の課題解決に繋がるという好循環が同社の成長を支えています。

現場の標準化をシンプルに実現できる

ーRoland DG Assembleを知ったきっかけを教えてください。

最初のきっかけは、懇意にしている企業様からの紹介でした。ローランド ディー.ジー.さんは組立に強いという印象があったので、当社の製造現場が抱えている課題解決の参考になるかもしれないと考えたんです。現場の従業員からも「製造現場を見てみたい」という声が上がっていましたし、私たちとしても新しいアプローチのヒントが得られることを期待して、見学させていただくことになりました。

実際に現場でRoland DG Assembleを見た時は、まさに「これだ!」と思いましたね。当社では長年、標準作業の徹底が大きな課題となっていました。どうやって現場の作業者一人ひとりに標準作業を確実に浸透させるか、品質のバラツキをなくすにはどうすればいいか、ずっと試行錯誤を続けていたんです。

ー選定の決め手は何だったのでしょうか。

決め手となったのは、とにかく操作性がシンプルで分かりやすかったことです。システムのコンセプト自体も非常にシンプルで、現場の人間が迷うことなく使えそうだと感じました。

もう一つの大きなポイントは、私たちが実現したかった業務フローを、そのままシステムに落とし込んで現場の標準化を徹底できることが、すぐにでも簡単に実現できそうだと思えたことです。逆に言うと、それ以外の機能は必要なかったんですよ。私たちにとって必要な機能だけをシンプルに実現できる、これが何より重要でした。

ただ、システムを詳しく見ていくと、現場の使い方次第では様々な活用が可能な拡張性も感じられます。現在は必要最小限の使い方をしていますが、将来的にはもっと幅広い活用の可能性もありそうだという印象も持っています。

ーシステム導入時に苦労したことはございましたか。

システムの導入自体は、それほど苦労しませんでした。詳しくは後述しますが、むしろシステム導入に至るまでの方が大変でしたね。

導入の際は、ローランド ディー.ジー.さんに背中を押していただきながら、無理のないペースでプロジェクトを進めていただいたので、ストレスなく導入できたと感じています。担当の方々の製造現場への理解が深かったのも良かったですね。私たちが実現したいことや要望を伝えると、すぐに的確な提案をしていただけました。

正直なところ、私たちだけでは現場の従業員が実際に使いこなせるようになるまでのゴールが描けなかったと思います。もしサポートがなかったら、今のような状況にはなっていなかったでしょう。本業の仕事も抱えている中で、きっと「後でやろう、後でやろう」と後回しになっていたはずです。サポートの方々と共通のイメージを持って進められたことが、成功の大きな要因だったと感じています。

仕事を楽にするためには標準化が必要だった

ー改めてシステム導入に至るまでの大変だったことを教えてください。

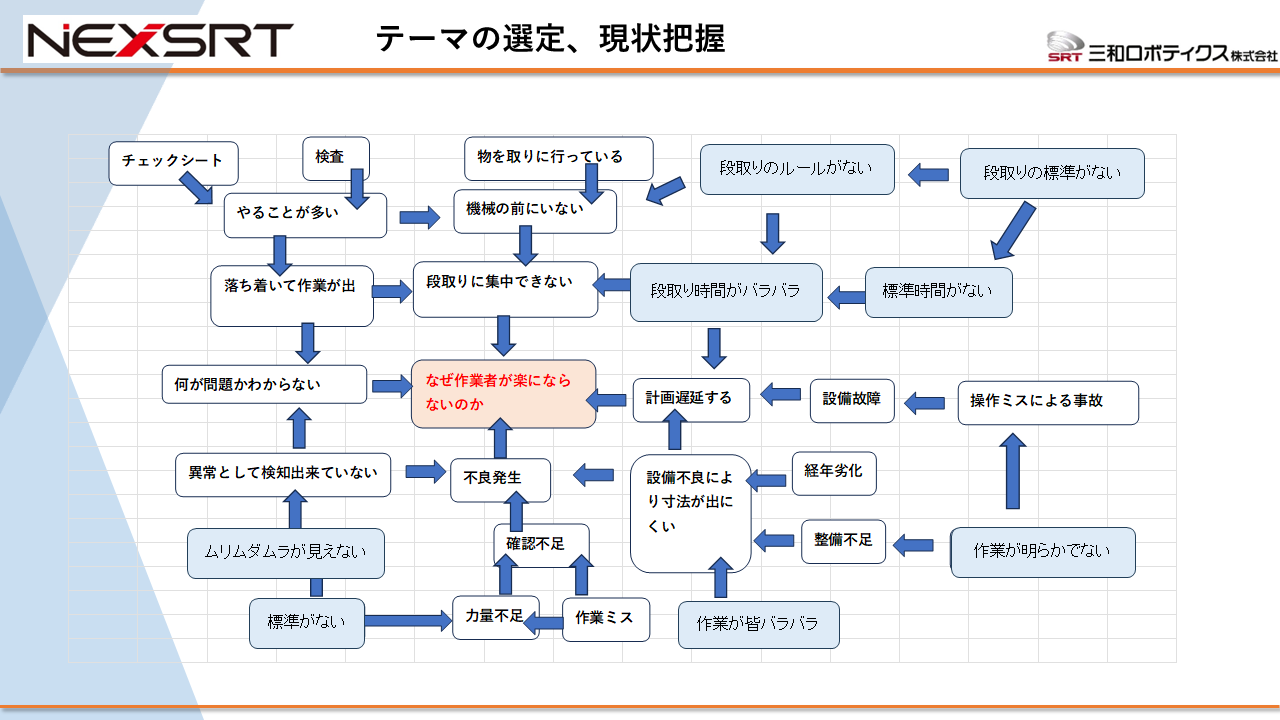

導入前の現場は、かなり疲弊していました。改善すべき部分がたくさんあることは、現場の従業員も感じてはいたのですが、その大変さを生み出している根本的な「ムリ・ムダ・ムラ」が一体何なのか、それが見えていない状況だったんです。現場を何とか良くしたいという思いは強くあったのですが、正直なところ「どこから手をつけるべきなのか」という問題に直面していました。

そこで外部のコンサルタントの方にも協力していただいて、現場の分析を進めました。その結果浮き彫りになったのが、「現場の業務にルールがない」「作業の標準が統一されていない」という問題だったんです。

ー作業標準が現場に無いことでどのような弊害があったのでしょうか。

現場では、作業者それぞれが独自のやり方で作業を進めている状況でした。マニュアルは整備されていたのですが、作業順序が明確に定められておらず、個人の判断に委ねられていたんですね。

例えば、1から10までの工程がある作業において、Aさんは「1→5→3→7…」という順番で進め、Bさんは「1→2→4→8…」という順番で作業していました。同じ最終目標でありながら、作業者によってアプローチが大きく異なっていたわけです。

このような状況から、いくつかの問題が発生していました。まず、必要な工程を見落としてしまう「工程飛ばし」が起こっていました。それから、加工の最終段階になってから前工程でのミスが発見されるケースも多く、その度に手戻り作業が発生したり、材料の無駄が生じたりしていました。

ー教育や技能伝承の面ではいかがでしたでしょうか。

私たちのような中小企業では、職人という存在が大きな意味を持っています。職人たちが長年会社を支えてきてくださった一方で、最近は技能伝承や新人教育が難しくなってきているという課題も出てきました。会社としては、新しい人が入ってきた時に、誰でも同じレベルで作業できるようにしていかなければならないんです。

人によって教え方が違ったり、現場での作業のやり方が変わってくると、製品の品質にも影響しますし、結果的には人間関係にも悪影響を及ぼしてしまいます。「なんで教えた通りにやっていないんだ」といった不満や混乱が生まれてしまう。これは本当に避けたかった状況でした。

ー標準化推進に対して、社内からの反発はございましたか。

標準化にあたっては、現場の動線や作業時間、設備の使われ方など、様々な角度からデータを収集しました。しかし標準化を進める中で、現場からは反発の声が上がりました。「面倒なことが増える」という受け止められ方をしてしまい、協力してもらうのは簡単ではありませんでした。

そこで、まずはなぜこの取り組みを行うのか、最終的には作業者の仕事が楽になることを丁寧に説明することから始めました。ここでいう「仕事が楽になる」というのは、手を抜くのではなく、作業を落ち着いて、集中して実施できることです。だからこそ、作業者には頭ではなく身体で納得感を得てもらう必要があったんです。

具体的には、従来の慣れ親しんでいたやり方と、こちらで定義した標準作業を現場で試してもらいました。その結果、標準作業の方が良いとなり、納得してもらった上で社内の標準化推進の明確な動機付けとなりました。もしこちら側で分析した結果や数値を元に、頭ごなしに説得するだけであれば、きっと現場は動いてくれなかったと思います。このような地道な取り組みを半年間かけて行い、徐々に現場の理解と協力を得ることができました。

徹底した標準化が現場の「ムリ・ムダ・ムラ」を削減

ーRoland DG Assembleをどのように活用しておられますか。

現在は、マシニングセンタで加工を行うための段取り作業で活用しています。私たちが作り上げてきた現場の標準作業を徹底させる手段として、大いに役立っています。

実際に、従業員がRoland DG Assembleの使用を忘れて作業を開始してしまい、必要な加工工程を見落とすというミスが発生したことがありました。この出来事を通じて、Roland DG Assembleが現場作業の「ムリ・ムダ・ムラ」の削減にいかに重要な役割を果たしていたかを改めて実感しました。現在では、現場の従業員もシステムの有効性を理解し、積極的に活用してくれています。

数値的な効果も明確に現れており、現場の作業時間が年間705時間から368時間へと約50%削減されました。これだけの効果を実感できているので、非常に有効な活用ができていると考えています。

ー他の用途にも活用されているとお聞きしました。

ダッシュボードについても、従業員ごとの作業工数分析で活用しています。具体的には、従業員間の作業工数の差を数値で比較し、その原因と最も時間を要している工程を特定することから始めています。これらのデータをもとに、現場の担当者へのヒアリングを実施し、数値だけでは見えない課題の本質を探っています。

例えば、ダッシュボードで確認した際、ある従業員の検査工程が他の従業員と比べて明らかに長い時間を要していることが判明しました。当初は検査スキルの問題かと考えましたが、詳しく調査したところ、寸法測定方法が標準作業と異なっていることが原因でした。そこで、標準作業に従うよう指導を行い、作業時間の短縮を実現しました。

このように、効率的な作業者の手法を標準として設定し、現場のムダを見える化・分析することで、継続的な作業改善を推進しています。標準化をさらに洗練させるためにRoland DG Assembleを活用している理由の一つです。

ー最後に、Roland DG Assembleを他社にすすめるとしたら。

私たちと同じように、社内の標準化を推進したい企業様におすすめします。当社の場合は、定めた標準作業を現場に徹底させること、そして収集したデータを基にさらに標準化を洗練させることに主に活用しています。そのため、標準化によって「ムダを省きたい」「技能伝承を成功させたい」という課題をお持ちの企業様には、非常に有効なソリューションだと思います。

当社としても作業ごとの標準時間の設定や原価管理などにつなげ、社内の標準化をもっと推進していこうと考えています。

最新の事例

株式会社河合光機

検査と生産進捗をデジタル化

月間進捗管理工数が約95%の削減

| 業種 | 産業機器用のハーネス加工 |

|---|---|

| 従業員数 | 200~300名 |

三和ロボティクス株式会社

作業標準の徹底化と洗練化で

年間作業時間が約50%の削減に

| 業種 | 精密加工及びロボット開発 |

|---|---|

| 従業員数 | 200人未満 |

モリマーコンポジット株式会社

月当たりの取引先データ作成時間が約100時間削減へ。

作業の記録、集計、検索をとにかくラクに

| 業種 | プレス成形及び加工 |

|---|---|

| 従業員数 | 200人未満 |

- お気軽に

お問い合わせください - Roland DG Assemble導入に関するご相談、お見積もりのご依頼、トライアルを受け付けています。

下のボタンからご意向に合わせて選択してください。